GM9540P加速腐蚀测试盐雾试验箱

阅读: 发布时间:2018-05-25 18:38

Nissan M0158 CCT-I CCT-IV

GMW 14872

GM9540P

VOLVO VCS 1027 149

VOLVO STD 423-0014

FORD CETP 00.00-L-467

VDA 233-102 -20

上海鼎徵仪器仪表设备有限公司 提供GM9540P 加速腐蚀测试盐雾试验箱

加速腐蚀测试

1. 范围

这份标准描述了实验室进行加速腐蚀测试方法。这个测试方法提供了一系列循环条件(盐溶液、不同的温度、湿度和周围环境)以加速金属腐蚀。这个方法对于评价很多不同腐蚀机制很有效。测试时间可单独决定以达到理想的腐蚀暴露程度。

同时,通过这个测试由于温度、机械的和电的循环所产生的协同效应也可别理解。见附录A。

注释:测试时间A和B可用于QC测试和认可测试,取决于测试的目的。测试时间C和D或其他任何更改过的测试可用于认可和开发目的。

1.1 测试方法包括1.25%盐雾(0.9%氯化钠,0.1%氯化钙和0.25%碳酸氢钠)加上高温、高湿度和中等高温干燥。测试需要一个16小时的工作日或一个自动的循环测试箱。

重要信息:参考这个测试程序的工程图纸和材料规格标准必须明确规定测试时间(A,B,C或D)或规定如表1所示的测试循环数(例如:GM9540P,测试)。另外,测试时间A和B可用于质量控制测试和认可测试,取决于测试的目的。测试时间C和D或其他任何更改过的测试可用于认可目的。

表1 目标质量损耗的周期

|

|

测试持续时间 |

|||

|

A |

B |

C |

D |

|

|

测试方法

|

8个周期 2 |

16个周期 4 |

40个周期 10 |

80个周期 20 |

表2-质量损耗目标范围,mg(测试结束后)

|

初始厚度 |

测试持续时间 |

||||

|

mm |

in |

A |

B |

C |

D |

|

0. 79 1. 1.59 2. 3.18 3. 6.35 |

1/32 1/16 1/8 1/4 |

828-1228 874-1274 965-1375 1147-1547 |

1496-1896 1574-1974 1731-2131 2043-2443 |

3210-3810 3378-3978 3712-4312 4379-4979 |

6038-6638 6345-6945 6957-7557 8178-8778 |

*这些质量损耗值是与表1中的测试持续时间要求相应的,并且这些值仅应用于标准测试程序。测试的更改可能到达或达不到相应的质量损耗。

注释1:一个循环周期包括表4中所描述的。通常,一个循环需要才能完成。测试时间由测试周期数决定。

注释2:一个阶段包括周期的预测数。8个周期为一阶段。

注释3:表2所示的质量损耗值是用于验证测试产生了正确的腐蚀量。

2. 参考标准

GM4465P GM9508P GM9102P ASTM B117

3. 设备和测试材料

3.1 测试设备

3.1.1 雾气湿度箱

这个湿度箱应如GM4465P和表3所述。(在达到平衡之后,在产品上会产生水雾或小水滴)。

3.1.2 盐雾应用。

盐雾溶液应如表3所述。溶液应以雾状喷射(例如,从塑料瓶到测试样件和材料上)。喷嘴应能将盐溶液喷成雾状。也可以使用手动泵喷射或用无油调控器控制的虹吸管进行喷射。喷射量应足以能将前一次喷射留下来的盐沉积物冲洗干净。(测试样件和材料应完全湿透)。

3.1.3 干燥环境

干燥环境区域应维持足够的空气循环防止出现温差层,同时允许材料的干燥。温度和湿度条件如表3所示。

表3—测试参数

|

测试设备 |

测试方法 |

|

雾气湿度 测试箱温度 |

GM4465P @49±2℃ |

|

盐溶液 氯化钠,% 氯化钙,% NaHCO3, % 盐溶液 PH |

0.9** 0.1 0.25 6.9 |

|

干燥环境 温度 湿度 |

60±2℃ <30%相对湿度 |

|

周围温度 周围湿度 |

25±2℃ 40-50%相对湿度 |

**对于喷射溶液,氯化钙或NaHCO3必须单独分开溶解,再和其他溶液混合。如果固体材料都一起溶解会产生不溶解的情况。

3.2 测试材料

3.2.1 腐蚀材料

材料包括一条宽为25.4mm,长为50.8mm的AISI 100+-1010钢。四种材料厚度在表2中。

3.2.1.1 材料厚度的选择由测试需求决定。

注释: 不要将不同厚度的材料混放在同一材料支架上。

3.2.2测试样件

测试样件应具有一定的代表性。样件尺寸应与测试持续时间要求相符。

4. 测试程序

4.1 材料/测试样件的制备

4.1.1 每种材料上都应印上***性的号码数字。

4.1.2 在使用前,腐蚀材料可用甲醇或丙酮溶液清洗,并地称量。重量用mm表示,记录并保存用作日后的参考。

注释:在暴露前,将成型油/润滑油或防腐油去除是很关键的。

4.2 材料支架制备

在测试开始前,用足够的材料准备材料支架以监控测试。

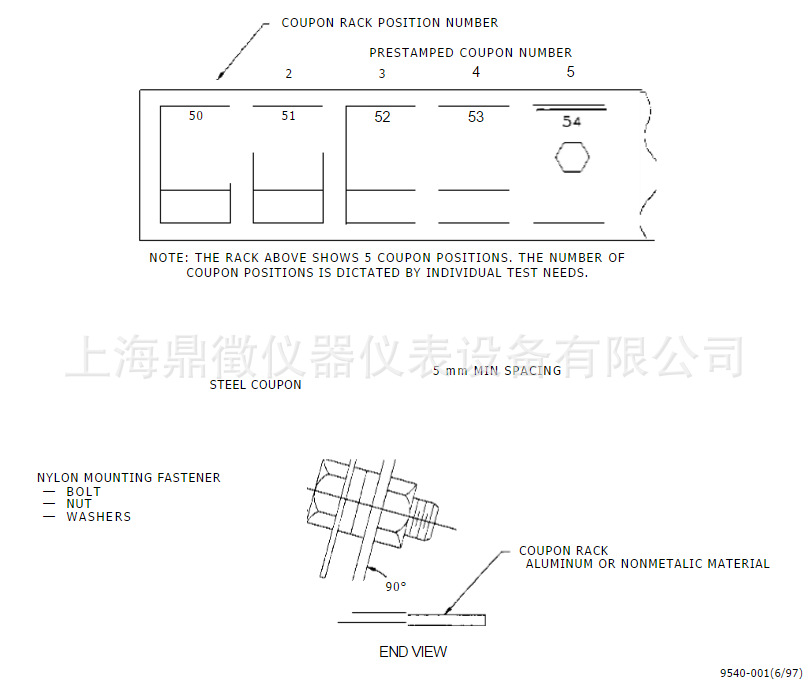

4.2.1 用紧固件将材料固定到铝或非金属材料支架上,如图1所示。螺栓、螺母和垫圈应由非黑塑料材料制造,尼龙更好。图1展示了材料支架的完整结构。不同测试时间所需要的材料数量如表1所示。

4.2.2 每种材料在支架上的确切位置应用事先压印好的数字来识别,如图1所示。

4.2.3 让材料和支架表面之间留有***5mm的间隙。所有的材料应以与垂直方向成15°固定并且相互之间不能接触。

4.2.4 材料支架应放置在测试件的临近区域,这样可使得材料所处的测试环境与测试样件的一致。

4.3 测试方法

测试步骤和测试方法见表4。每天重复循环周期直到到达所要求德测试时间。

4.3.1 对于盐雾喷射试验,用喷雾器喷射样件和材料直到完全湿透。盐雾试验进行时,样件和材料是处于大气环境中的。表4中的盐雾试验时间可变化,变化范围为±30分钟,在试验前保证样件是干燥的。

表4—测试方法

|

时间 |

试验 |

|

6:00am |

盐雾喷射试验(大气环境中) |

|

7:30am |

盐雾喷射试验(大气环境中) |

|

9:00am |

盐雾喷射试验(大气环境中) |

|

10:30am |

盐雾喷射试验(大气环境中) |

|

2:00pm |

8小时的湿度箱暴露,包括1小时到达潮湿条件 |

|

10:00pm |

8小时的干燥箱暴露,包括3小时到达干燥条件 |

|

周末 |

周围大气环境 |

*时间仅作参考。测试可以在任何时间开始,只要理解24小时为一个循环周期。

4.4 测试加速

从周围大气环境到潮湿环境条件以及从潮湿环境条件到干燥环境条件的湿度爬坡转变时间对测试的加速非常地关键(这是因为在转变阶段腐蚀率是***的)。从周围大气环境到潮湿环境条件的转变时间大约为1小时。从潮湿环境条件到干燥环境条件的转变时间大约为3小时。如果一个测试的环境条件转变时间与规定的不同,为了到达材料/测试件的规定腐蚀损耗质量,将使得测试周期的增加或减少。测试加速可通过使用标准的腐蚀材料和监控装置得到优化和跟踪。环境转变时间是包括在规定的测试时间内的。

4.5 测试监控

在整个测试过程中,每个阶段结束时腐蚀材料应被取下并进行分析。从支架的每端各取下一个测试材料进行分析,称其重要和质量损耗评价。(例如:测试持续时间B,在8个循环周期后,取下2个测试材料进行分析。在16个循环周期后,再取下2个进行分析)。

4.5.1 在称重前,轻轻地用沙子冲洗测试材料表面将其表面上的腐蚀产物清洗干净。擦测试材料并进行称量,公式如下:

质量损耗-(初始质量)-(一个阶段结束时的质量)

4.5.2 将实际质量损耗与目标值相比较,参考表2中的目标质量损耗。

注释:表2中没有包括测试材料每阶段的质量损耗目标值。为了检查测试是否正确地进行着,假设一个直线腐蚀率。因此,当测试完成40%时,测试材料质量损耗值应大约为测试结束时的目标值范围的40%。

注释:如果实际测得的质量损耗值与表2中的目标值不符,重复实验,并找出实验未达到目标值的原因。

4.6检验

测试样件应进行检查并在每个预定循环周期结束时拍照。如果测试件是塑料材料,那么任何变色/附着力降低(分层)等缺陷应记录。

4.7 测试结束

测试结束后用自来水冲洗测试件并晾干再进行评价。一个测试循环周期未24小时,一个阶段为8个循环周期。

5. 报告

除了样件信息和测试结果,报告还应说明测试共进行了几个循环周期,还应包括测试的任何更改(附录A)、测试设备和测试记录表(

> 相关资讯

- 金属材料成分元素分析的几种方法2023/12/22

- 光泽度计原理和维护保养2022/01/06

- GMW3172通用汽车电子电器耐腐蚀盐雾箱2021/09/27

- PV3908织物、地毯 耐磨强度2021/09/11

- PV3907纺织品刷磨耗试验2021/09/11